Point Designs è un innovatore nel campo della progettazione di protesi parziali della mano e fornisce arti artificiali ad alta resistenza grazie alla combinazione di produzione additiva (PA), progettazione meccanica e cure mediche. Fondata dai ricercatori del Laboratorio di sviluppo di biomeccatronica dell’Università del Colorado, Point Designs ha avuto bisogno di assistenza alla produzione quando la domanda dei suoi prodotti ha superato la capacità interna. Scegliendo 3D Systems come partner di produzione, Point Designs ha risolto i problemi di fornitura e ha compiuto importanti progressi nel processo di sviluppo dei prodotti. Grazie alla stretta collaborazione con gli esperti di 3D Systems, l’azienda è passata dall’acciaio al titanio in soli sei mesi, aumentando l’efficienza del flusso di lavoro e acquisendo conoscenze preziose per migliorare la sua gamma di prodotti.

“Da quando collaboriamo con 3D Systems abbiamo affinato il protocollo di progettazione all’interno dell’azienda. 3D Systems ha apportato nuove prospettive e conoscenze che ci hanno permesso di ottimizzare i progetti per la stampa 3D di volumi elevati, migliorare i metodi di post-elaborazione e aumentare la resa dei componenti ad alta precisione per ogni singola piastra di costruzione”, afferma Levin Sliker, cofondatore e CEO, Point Designs.

La sfida

COLLABORAZIONE PER SCALARE LA PRODUZIONE ADDITIVA DI COMPONENTI PER PROTESI PARZIALI DELLA MANO

Grazie all’accesso alle risorse di laboratorio presso l’Università del Colorado, Point Designs ha creato la soluzione Point Digit prendendo in considerazione la stampa 3D fin dall’inizio. Tuttavia, a seguito del successo riscosso dalla soluzione, l’azienda ha avuto bisogno di un partner per aumentare la sua capacità. La comprovata esperienza nella produzione di dispositivi medici, le competenze nella stampa in titanio ripetibile e di alta qualità, la profonda conoscenza delle tecnologie e dei processi di PA da parte di 3D Systems hanno guidato la decisione di Point Designs. Insieme, le due aziende hanno adattato la soluzione Point Digit al titanio e ne hanno accelerato l’immissione sul mercato per ottenere componenti funzionali, estetici e ottimizzati.

La soluzione

1- Collaborazione per migliorare la progettazione per la produzione additiva

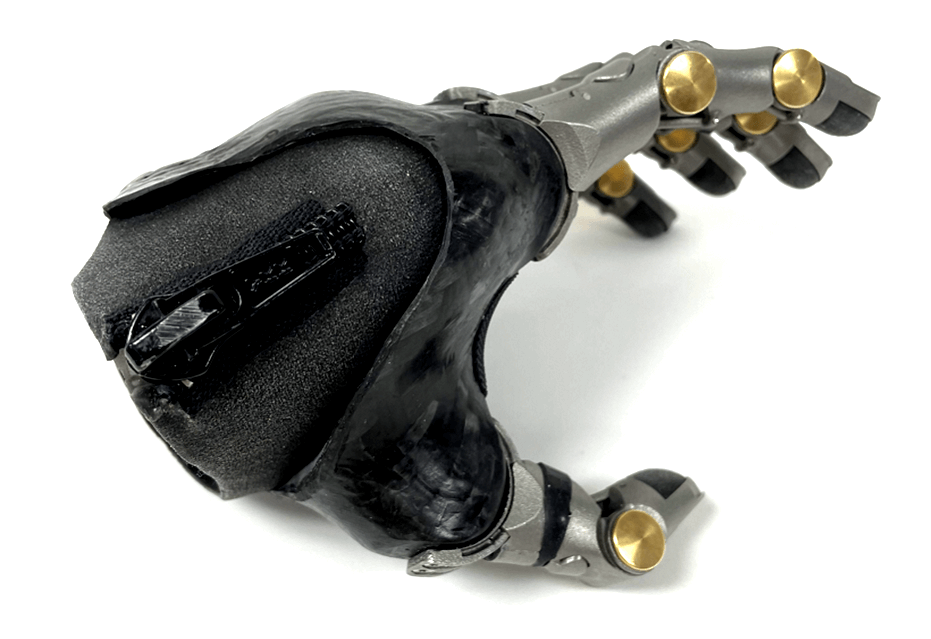

Per progettare la soluzione Point Digit, Point Designs ha sfruttato i vantaggi offerti dalla progettazione per la produzione additiva (DfAM), creando forme organiche, strutture semicave e assiemi in loco. La PA è ideale per realizzare elementi con tali caratteristiche ed è il motivo per cui molti scelgono di usare questa tecnologia, che consente di progettare le parti specificamente per l’uso previsto, riducendo il peso e il numero di componenti da assemblare. Tuttavia, ottenere una stampa 3D di qualità può essere difficile, soprattutto quando il prodotto finale comporta meccanismi dettagliati che devono rispettare tolleranze molto strette. Secondo quanto riferito da Levin Sliker, CEO di Point Designs, la collaborazione con 3D Systems ha permesso al suo team di ottimizzare i progetti per il processo di stampa.

Un elemento chiave che Point Designs utilizza, realizzabile grazie alla PA, è una cerniera mobile che viene stampata come un assieme in loco e permette la rotazione per un movimento più naturale. Sliker spiega che la possibilità di stampare questo assieme in loco rappresenta un vantaggio straordinario, poiché i componenti della cerniera non solo sono molto piccoli, ma si tratta anche di componenti interni. “Assemblarli in qualsiasi altro modo sarebbe difficile, se non impossibile”, dichiara Sliker. “Non solo richiederebbe molto tempo, ma sarebbe anche necessario mantenere il controllo di parti davvero minuscole. Nel caso di una cerniera mobile, stampare tutto in loco semplifica notevolmente l’assemblaggio e la produzione”.

2- Consulenza per una strategia di stampa ottimizzata per la produzione di massa

Nonostante i tempi ristretti previsti per il lancio del prodotto, quando ha iniziato a collaborare con 3D Systems, Point Designs doveva ancora superare alcune sfide di progettazione, in particolare riguardo all’orientamento delle parti. Point Designs aveva scelto l’orientamento della costruzione preesistente per gestire le dimensioni critiche e le tolleranze strette delle parti definitive. Tuttavia, tale orientamento non era ottimizzato per una produzione scalabile. 3D Systems e Point Designs hanno collaborato allo sviluppo di una nuova strategia di stampa che consentisse di ottenere un numero nettamente maggiore di parti in un unico processo di stampa, tenendo conto delle lavorazioni successive. Per evitare che i supporti provocassero scalfitture sulle superfici critiche, le due aziende hanno collaborato alla progettazione di strutture di supporto facili da rimuovere e allo sviluppo di tecniche di post-elaborazione per conferire alle superfici la finitura desiderata.

“Il posizionamento delle parti secondo un orientamento diverso ci ha consentito di raddoppiare la quantità di componenti prodotti a partire da una singola piastra di costruzione”, dichiara Levin Sliker, cofondatore e CEO, Point Designs.

3- Passaggio a un pregiato materiale in titanio

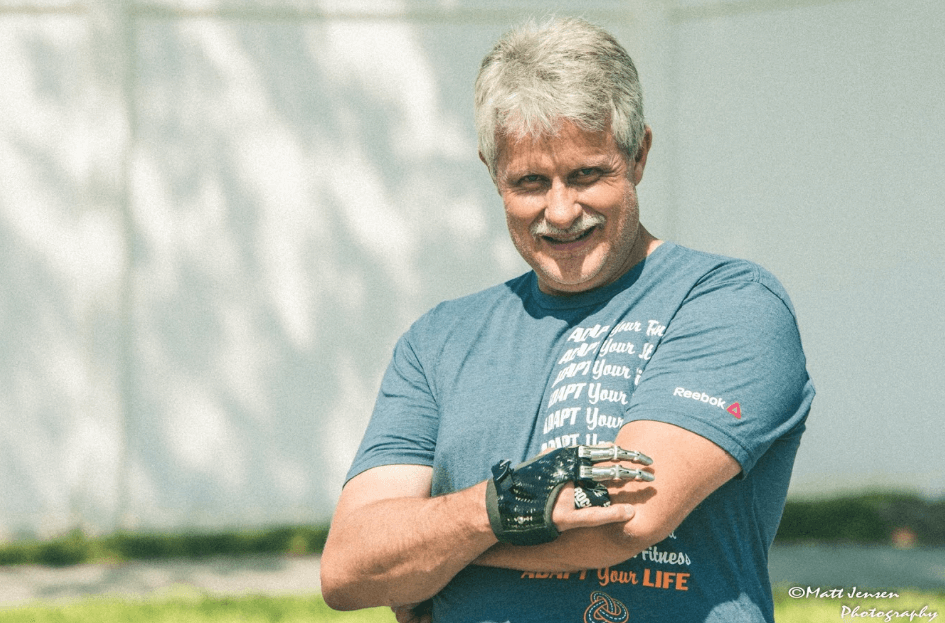

Quando Point Designs cercava un partner di produzione, la sua preoccupazione principale era la capacità. Sliker afferma che la scelta di 3D Systems ha comportato un ulteriore vantaggio, rappresentato dall’uso del titanio. Ma non è solo Point Designs a trarne beneficio. Jeff Soelberg è un utente finale della soluzione Point Digit e ha indossato sia la versione in acciaio che quella in titanio. Grazie a una riduzione del peso del 30%, resa possibile dal nuovo materiale, la differenza è stata subito evidente. Con il dispositivo in acciaio, Soelberg aveva la sensazione di avere addosso un piccolo peso: “La protesi in titanio è molto più leggera e procura una sensazione più naturale”, ha dichiarato.

Oltre alla riduzione del peso, il materiale e il design di questi dispositivi hanno ottenuto grande apprezzamento da parte degli utenti finali perché offrono resistenza, durabilità e facilità di lavaggio. I portatori possono indossare le protesi in qualsiasi ambiente in cui introducono le dita naturali. Soelberg ha affermato che, con la pratica, riesce a svolgere il 95% delle attività che svolgeva prima del suo infortunio.

Durante il passaggio al nuovo materiale, 3D Systems ha aiutato Point Designs a superare le sfide legate specificamente al titanio, condividendo conoscenze che potranno sfociare in progetti futuri. Di fondamentale importanza è stata l’assistenza alla progettazione per gestire il coefficiente di ritiro del titanio. “Collaborando con il team di 3D Systems abbiamo indubbiamente migliorato il processo di progettazione per i prodotti esistenti e futuri, pertanto il prossimo prodotto potrà essere messo a punto più facilmente e si arriverà più rapidamente a un file di progetto definitivo, pronto per la produzione di massa”, ha spiegato Sliker.

La soluzione Point Digit 2.0 in titanio è ottenuta usando la tecnologia di stampa diretta in metallo (DMP) e il materiale LaserForm Ti Gr23 (A) di 3D Systems. Questo materiale presenta i migliori livelli di

ossigeno della categoria (<25 ppm) e un’atmosfera inerte di stampa, per garantire parti eccezionalmente resistenti con purezza chimica e ripetibilità elevate. Utilizzando lo stesso pacchetto di dati digitali per parte, le macchine di 3D Systems consentono la scalabilità della produzione fornendo lo stesso risultato su tutte le macchine DMP, senza offset globali.

4- Assemblaggio ridotto

Point Designs e 3D Systems collaborano allo sviluppo di quattro prodotti, ognuno dei quali consta di molteplici componenti stampati in 3D ed è disponibile in diversi formati, per un totale di 17 SKU e 107 componenti distinti. Quando Point Designs riceve le parti stampate da 3D Systems, il team di Point Designs le assembla usando componenti standard e personalizzati. Una volta terminato l’assemblaggio, Point Designs invia i prodotti a un protesista, che crea un’invasatura protesica personalizzata per ogni destinatario.

“Il supporto che l’Application Innovation Group ci ha fornito per stampare usando la tecnologia proprietaria di 3D Systems è stato determinante per noi”, riferisce Sliker. “La profonda conoscenza che 3D Systems ha dimostrato di avere riguardo alle capacità delle sue macchine non ha eguali nel settore e ci ha permesso di raggiungere importanti traguardi”.

Per quanto riguarda la risoluzione dei problemi di fornitura, Griffin Drye, specialista dello sviluppo aziendale di Point Designs, ha affermato che, da quando collabora con 3D Systems, l’azienda ha stabilito una cadenza produttiva affidabile e che Point Designs non ha più registrato ritardi nelle consegne degli ordini: un risultato importante oltre che gratificante. Questo è stato possibile grazie alla comunicazione serrata e trasparente tra Point Designs e 3D Systems, che ha permesso a ogni azienda di conoscere le tempistiche dell’altra, per previsioni e pianificazioni accurate. Dopo il lancio di Point Digit 2.0, un dispositivo medico di Classe 1 che ha riscosso grande successo, Point Designs è ora impegnata allo sviluppo di altri dispositivi protesici, avvalendosi delle competenze di 3D Systems.

I risultati

PASSAGGIO FLUIDO E VELOCE ALLA STAMPA SCALABILE IN TITANIO

· Migliore esperienza dell’utente finale grazie alla riduzione del peso del 30%

· Tempi ridotti grazie alle competenze di 3D Systems che ha permesso di lanciare il prodotto in 6 mesi

· Progettazione per la produzione additiva (DfAM) avanzata con il supporto degli esperti di PA

· Eliminazione degli ordini arretrati, grazie all’efficace pianificazione della produzione